통사

국내 최초 프로필렌 전용생산 공정(OCU) 준공

-

성장사업으로 떠오른 프로필렌

석유화학산업의 역사에서 에틸렌은 흔히 ‘산업의 쌀’로 불려 왔다. 원유에서 나오는 나프타를 분해하면 에틸렌(C2), 프로필렌(C3), C4유분(부타디엔 원료) 등의 기초유분이 나오는데 이 중 에틸렌 생산량이 가장 많기 때문이다. 그뿐만 아니라 각종 Film과 전선, 피복, 섬유 등 일상생활에서 널리 쓰이는 대표적인 석유화학 제품들이 대부분 에틸렌을 원료로 하는 폴리에틸렌(PE) 등으로 만든다. 이 때문에 에틸렌은 석유화학산업을 이야기할 때 가장 중요한 기준이 되어 왔다.

그러나 2000년대 중반 들어와 프로필렌의 중요성이 부각되었다. 가장 큰 이유는 에틸렌의 수익성이 급격하게 떨어질 것이라는 전망 때문이었다. 중동의 석유화학업체들은 나프타 대신 에탄가스를 원료로 에틸렌을 생산하는데, 나프타를 이용한 에틸렌에 비해 원가가 3분의 1에 불과하다. 따라서 중동산 에틸렌이 시장에 쏟아져 나오면 에틸렌 가격이 급격히 떨어질 것이 불 보듯 뻔하다. 이 때문에 석유화학업계는 에탄가스로는 생산할 수 없는 프로필렌에 주목하기 시작했다.

프로필렌을 원료로 하여 만든 폴리프로필렌(PP) 등의 쓰임새가 다양한 분야로 늘어나는 것도 프로필렌을 주목하게 된 이유이다.

프로필렌은 에틸렌과 같은 기초유분의 일종으로, 나프타 분해시 에틸렌과 함께 생산되거나 정유사의 FCC(중질유 분해시설)의 부생가스에서 추출된다. 주로 PP 제품의 원료로 쓰이는데, 인장강도, 표면강도가 우수하고 내열성이 좋아 Film, 섬유, 자동차, 컨테이너 등에 폭넓게 사용된다. 그런데 점차 그 용도가 다양해져, 범퍼나 헤드램프와 같은 자동차 부품·소재, 폴리카보네이트와 같은 전기전자 소재 등 산업용 소재 분야에서 프로필렌 파생 제품의 수요가 크게 늘어나는 추세를 보였다.

실제로 2000년대 중반 들어 프로필렌은 에틸렌보다 높은, 연평균 5~6%의 성장률을 보인 것으로 나타났다. 과거 에틸렌의 60∼70%에 불과하던 프로필렌의 판매가격도 점차 에틸렌과 비슷한 수준으로 상승했다.

이에 LG석유화학, 삼성토탈 등 주요 석유화학업체들이 프로필렌에 주목하고 OCU(Olefin Conversion Unit) 설비에 대한 투자를 서두르고 나섰다. OCU는 에틸렌과 C4유분을 섭씨 300도의 이상의 고온에서 반응시켜 프로필렌을 생산하는 공정을 말한다. SK종합화학과 여천NCC 등도 기존 공정에서 에틸렌 대신 프로필렌을 최대한 많이 생산하기 위한 연구에 착수했다.

대한유화는 신사업의 하나로 OCU Plant를 건설하여 직접 프로필렌을 증산하기로 했다. OCU를 운영하는 것은 회사의 사업목적에 부합할 뿐만 아니라 높은 수익성을 기대할 수 있으며, 프로필렌의 자체공급을 통해 그동안 수입에 의존하던 프로필렌의 수요를 완전 대체할 수 있다는 판단에 따른 결정이었다. -

국내 최초 11만 톤 규모 OCU 준공

대한유화가 OCU 건설을 검토하기 시작한 것은 2004년 봄이었다. 프로필렌이 유망사업으로 떠오를 것을 예감하고 경쟁사들보다 먼저 프로필렌 사업에 진출하기로 한 것이다. 대한유화는 면밀한 검토 끝에 2004년 6월 8일 프로필렌 전용 생산을 위한 OCU 건설 계획을 최종 확정했다.

국내에서는 가장 먼저 시도하는 사업이어서 위험부담도 없지 않았다. 가장 크게 우려되는 점은 프로필렌 가격이 급격히 하락하거나 에틸렌 가격이 상승하는 경우였다. 하지만 대한유화는 기본적으로 수입에 의존하던 프로필렌을 자체 생산하여 수입 대체 효과를 거두는 데 1차적인 목표를 두었기 때문에 C4 원료의 급격한 가격상승이 발생하지 않는 한 큰 타격은 없을 것으로 판단했다. 대한유화는 온산공장의 유틸리티센터 유휴부지에 OCU Plant를 건설하기로 했다. 이곳에 총 사업비 409억 원을 투입해 연산 11만 톤 규모의 OCU를 건설한다는 계획이었다. 관련기술은 C4유분과 에틸렌을 원료로 사용하는 미국 ABB LGI사의 OCT(Olefin Conversion Technology) 기술을 도입하고, 이를 통해 순도 99.5mol% 이상의 중합용 프로필렌을 생산하기로 했다. 생산된 프로필렌은 대부분 울산공장의 원료로 공급하고, 잉여분이 나올 경우 외부에도 판매하기로 했다.

계획대로 공장을 건설해 제품을 생산하면 연간 882억 원의 매출과 117억 원의 수익을 기대할 수 있을 것으로 보았다. 그뿐만 아니라 온산공장 유틸리티 설비의 운전부하가 증가하는 만큼 에너지사용 효율이 높아지는 부대효과도 기대할 수 있을 것으로 판단했다.

사업계획을 확정한 대한유화는 LGI사와 기술 도입 계약을 체결하고 기본설계를 의뢰하는 한편, 도요엔지니어링코리아를 상세설계 및 시공사로 선정해 2005년 1월 19일 건설공사를 시작했다.

대한유화는 착공 11개월 만인 2005년 12월 10일 OCU Plant의 기계적 준공을 한 데 이어, 12월 14일 첫 가동을 시작해 12월 18일 순도 99.99%의 고순도 프로필렌을 초도생산하는 데 성공했다.

사업비는 당초 계획했던 409억 원에서 36억 원이 늘어난 445억 원이 투입되었다. 설계와 시공이 진행되는 동안 설계변경으로 C4 탱크 1기와 Neo Project용 냉각탑 1기 등이 추가되고, 건설노조의 파업으로 인해 인건비가 상승하는 등 변수가 발생했기 때문이었다.

이로써 대한유화는 국내 석유화학업계 최초이자 아시아 두 번째로 OCU를 운영하는 기업으로 기록 되었다. 그리고 이를 통해 PP 사업의 안정을 기하는 것은 물론 프로필렌에 기반을 둔 새로운 사업도 모색할 수 있게 되었다.

-

미국 ABB LGI사와 OCU 계약체결식 (2004.08.)

미국 ABB LGI사와 OCU 계약체결식 (2004.08.) -

OCU Plant 건설현장(2005.09.)

OCU Plant 건설현장(2005.09.)

-

OCU 개선작업으로 생산효율 제고

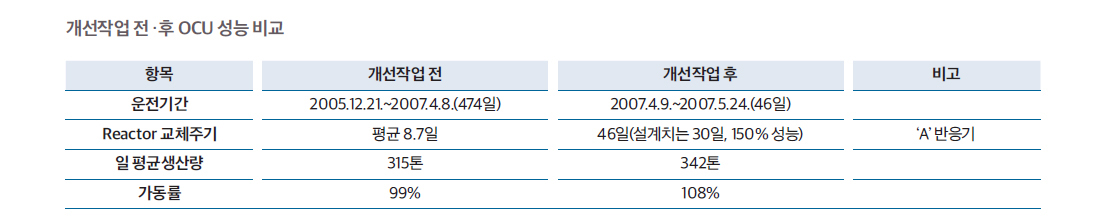

국내 최초로 건설된 OCU는 운영 초기부터 비교적 안정적으로 가동되었다. 그러나 첫 가동 이후 2007년 4월 초까지 약 15개월가량 운영해 본 결과 몇 가지 문제점도 발견되었다. 가장 큰 문제점은 Reactor의 교체주기가 당초 설계기준인 30일에 훨씬 못 미치는 평균 8.7일에 불과하다는 점이었다. 교체주기가 짧다보니 가동률은 98~99%에 머물렀고, 1일 평균생산량도 315톤 정도에 그쳤다. 또한 잦은 교체로 인해 원가가 상승하고 운전원의 업무량도 늘어나는 문제도 발생했다. 이에 대한유화는 2007년 1월부터 4월 초까지 약 3개월 동안 단계적으로 OCU 개선작업을 실시했다. 먼저 1월 17일 MTBE Column System을 설치하고, 3월에는 흡착제를 교체했다. 또 4월 초에는 핵심설비인 반응기의 촉매 교체도 완료하여 개선작업을 마무리했다. 개선작업에는 21억 원의 자금이 소요돼, 결과적으로 OCU 건설 프로젝트에 총 466억 원이 투입된 셈이 되었다.

-

개선작업 결과 OCU의 성능이 크게 향상되었다. 개선 전에는 98~99%에 머물던 가동률이 108% 수준으로 높아졌고 1일 평균생산량도 313톤에서 342톤으로 껑충 뛴 것이다. 특히 Reactor의 교체 및 재생주기를 설계성능 대비 150% 수준인 46일로 대폭 늘려 촉매의 수명을 연장한 것은 대단한 성과였다. 이에 따라 대한유화는 고효율의 OCU를 한층 안정적으로 가동하며 더 많은 수익을 창출할 수 있게 되었고, 폴리프로필렌의 가격 경쟁력도 더 높일 수 있게 되었다. 그뿐만 아니라 원가절감 효과와 함께 운전원의 부담도 크게 덜어내는 효과까지 거둘 수 있게 되었다.

OCU 개선작업 실시(2007.04.)

OCU 개선작업 실시(2007.04.)